DHI-Plattenoberflächenbehandlungstechnologie Carbon Series Direct Plating

1.Geschichte der direkten Beschichtung von Kohlenstoffserien

Das Direktbeschichtungsverfahren der Kohlenstoffserie ist seit 35 Jahren in der Leiterplattenindustrie weit verbreitet. In der Industrie weit verbreitete Verfahren umfassen Schwarze Löcher, Finsternisse und Schatten. Die ursprüngliche Direktbeschichtungstechnologie für Schwarze Löcher wurde 1984 patentiert und war als Beschichtungsverfahren für FR-4-Durchgangsplatten kommerziell erfolgreich.

Da es sich bei dem Schwarzen Loch um einen Beschichtungsprozess handelt, nicht um einen Redoxprozess wie eine chemische Kupfersenke, ist die Technologie nicht empfindlich gegenüber der Oberflächenaktivität verschiedener dielektrischer Materialien und kann mit Materialien umgehen, die schwer zu metallisieren sind. Daher ist dieses Verfahren in Polyimidfilmen in flexiblen Schaltkreisen, Hochleistungsmaterialien oder speziellen Materialien wie Polytetrafluorethylen (PTFE) weit verbreitet. Die Direktbeschichtungstechnologie aus Kohlenstoff und Graphit ist für Anwendungen in der Luft- und Raumfahrt sowie in der militärischen Avionik zugelassen und erfüllt die Anforderungen von Abschnitt 3.2.6.1 der IPC-6012D-Spezifikation.

2.Circuit Board Entwicklung

Mit der Notwendigkeit des Designs von Leiterplatten haben sich in den letzten Jahren direkte Galvanisierungsprozesse weiterentwickelt. Aufgrund des Miniaturisierungsantriebs, von Bleikomponenten bis zu oberflächenmontierten Komponenten, hat sich das PCB-Design dahingehend weiterentwickelt, dass es sich an Mikrokomponenten mit mehr Stiften anpasst, was zu erhöhten PCB-Schichten, dickeren Leiterplatten und Durchgangslöchern führt. Der Durchmesser ist kleiner. Um den Herausforderungen eines hohen Aspektverhältnisses gerecht zu werden, sollten die technischen Spezifikationen der Produktionslinie die Verbesserung des Lösungsübergangs und des Austauschs von Mikroporen beinhalten, beispielsweise die Verwendung von Ultraschallwellen, um die Poren schnell zu benetzen und Luftblasen zu entfernen Fähigkeit, das Luftmesser und den Trockner zu verbessern, um dicke Kreisläufe effektiv zu trocknen. Kleine Löcher auf dem Brett.

Seitdem sind PCB-Designer in die nächste Phase eingetreten: Der Hunger nach Sacklöchern, die Anzahl der Stifte und die Dichte des Kugelgitters überschreiten die zum Bohren und Verdrahten verfügbare Plattenoberfläche. Mit dem 1,27-mm- bis 1,00-mm-Raster von Ball-Grid-Array-Paketen (BGA) und dem 0,80-mm- bis 0,64-mm-Raster von Chip-Scale-Paketen (CSP) sind Mikro-Sacklöcher zu einer Waffe für Designer geworden, um den Herausforderungen der HDI-Technologie zu begegnen.

Im Jahr 1997 begannen Feature-Telefone, das 1 + N + 1-Design für die Massenproduktion zu verwenden. Dies ist ein Design mit mikroblinden Löchern in der Überlagerung des Schichtkerns. Mit dem Wachstum des Handyverkaufs, der Vorätzfenster und CO2-Laser bilden UV-, UV-YAG-Laser und kombinierte UV-CO2-Laser Mikroblindlöcher. Mit mikroblinden Durchkontaktierungen können Designer unter den blinden Durchkontaktierungen routen, sodass sie mehr Stiftgitter neu verteilen können, ohne die Anzahl der Schichten zu erhöhen. HDI wird derzeit häufig auf drei Plattformen eingesetzt: miniaturisierte Produkte, High-End-Verpackungen und elektronische Hochleistungsprodukte. Die Miniaturisierung im Mobiltelefon-Design ist derzeit die produktivste Anwendung.

3.Direkte Beschichtung

Direktbeschichtungssysteme wie Schwarze Löcher müssen technische Hindernisse überwinden, um die Metallisierungsherausforderungen von Sacklöchern und HDI-Mikrovias zu bewältigen. Wenn die Größe des Sacklochs verringert wird, erhöht sich die Schwierigkeit, Kohlenstoffpartikel am Boden des Sacklochs zu entfernen, aber die Sauberkeit am Boden des Sacklochs ist ein Schlüsselfaktor, der die Zuverlässigkeit beeinflusst. Daher besteht die Entwicklung neuer Reinigungsmittel und Mikroätzmittel darin, die Blindheit zu verbessern. So reinigen Sie den Boden des Lochs.

Zusätzlich wurde basierend auf Theorie und praktischer Erfahrung das Düsendesign des Mikroerosionsabschnitts modifiziert, um eine Kombination aus Sprühen, Einweichen und Sprühen zu sein. Die Praxis hat sich als effektives Design erwiesen. Der Abstand zwischen der Düse und der Oberfläche der Leiterplatte wird verringert, der Abstand zwischen den Düsen wird verringert und die Sprühstoßkraft auf die Leiterplatte wird erhöht. Durch das Erfassen der Details kann das neue Düsendesign ein hohes Seitenverhältnis durch Löcher und Sacklöcher effektiv bewältigen.

Mit der Entwicklung der nächsten Generation von Smartphones begannen die Hersteller, jede Schicht eines gestapelten Sacklochdesigns zu verwenden, um Durchgangslöcher zu beseitigen, was einen Trend auslöste, dass mit der Verringerung der Linienbreite und des Linienabstands die Produktion von Schaltkreisen von 60 auf 40 um verringert wurde Platten Die ursprüngliche Kupferfoliendicke, die in dem Verfahren verwendet wird, wird stetig von 18 um auf 12 um auf 9 um reduziert. Und jede überlagerte Schicht einer Schichtplatine muss einmal metallisiert und galvanisiert werden, was den Kapazitätsbedarf des Nassprozesses erheblich erhöht.

Smartphones sind auch die Hauptnutzer von flexiblen und starren Flex-Schaltkreisen. Im Vergleich zum herkömmlichen chemischen Kupferbeschichtungsverfahren hat die Anwendung der direkten Beschichtung bei der Herstellung von Schichten, flexiblen Leiterplatten (FPC) und Starrflex-Leiterplatten erheblich zugenommen, da dieses Verfahren mit dem herkömmlichen chemischen Kupferverfahren verglichen wird. Niedrigere Kosten , weniger Wasserverbrauch, weniger Abwasserproduktion

4. Die zunehmend engeren Anforderungen an die Linienbreite / den Linienabstand von PCB erfordern eine strikte Kontrolle der Ätztiefe

Jetzt übernehmen die neueste Generation von Smartphones und fortschrittlichen Verpackungen schrittweise die alternative semi-additive Methode (mSAP). mSAP verwendet eine ultradünne Folie von 3 μm, um eine Linienbreite von 30/30 Mikron und ein Pitch-Design zu erzielen. Bei der Herstellung mit ultradünner Kupferfolie muss das Ausmaß der Bisskorrosion der Mikroätznuten in jedem Prozess genau gesteuert werden. Insbesondere bei herkömmlichen chemischen Kupferimmersions- und Direktbeschichtungsprozessen muss das Ausmaß der Bisskorrosion der Oberflächenkupferfolie sehr genau kontrolliert werden

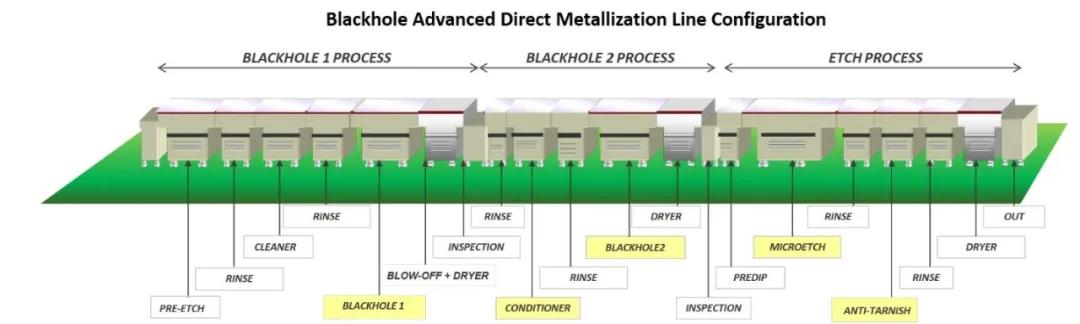

5. Fortschritte in der Gerätekonfiguration

Um den direkten Beschichtungsprozess an den mSAP-Prozess anzupassen, wurden verschiedene Gerätedesigns schrittweise auf der Versuchslinie getestet, bevor sie in die volle Produktion gebracht wurden. Die Testergebnisse zeigen, dass durch ein gutes Gerätedesign eine gleichmäßige leitfähige Kohlenstoffbeschichtung in einem weiten Betriebsbereich bereitgestellt werden kann.

Beispielsweise wird beim direkten Plattierungsprozess der Kohlenstoffserie eine patentierte Walzenkonfiguration verwendet, um die Kohlenstoffbeschichtung gleichmäßiger zu machen. Reduzieren Sie die Menge an Kohlenstoffablagerungen auf der Oberfläche der Produktionsplatte, reduzieren Sie die Menge an Kohlenstoffsuspension und verhindern Sie gleichzeitig die übermäßig dicke Kohlenstoffschicht an den Ecken von Sacklöchern oder Durchgangslöchern.

Die Ausstattungsspezifikationen des Post-Microetching-Tanks wurden ebenfalls überarbeitet. Ob der Boden des Sacklochs zu 100% vollständig sauber ist, ist das am meisten betroffene Qualitätsproblem des Herstellers. Wenn sich am Boden des Sacklochs Kohlenstoffrückstände befinden, kann dieser den Test während des elektrischen Tests bestehen. Da jedoch die Querschnittsfläche der Leitung verringert wird, wird auch die Bindungskraft verringert, was zu einem Bruch aufgrund des Fehlens führt der thermischen Beanspruchung während der Montage Das Problem des Versagens. Da der Durchmesser des Sacklochs von herkömmlichen 100 Mikrometern auf 150 Mikrometer auf 80 Mikrometer auf 60 Mikrometer reduziert wird, ist die Aktualisierung der Gerätespezifikationen der Mikroätznut für die Produktzuverlässigkeit von entscheidender Bedeutung.

Durch Tests und Untersuchungen zur Änderung der Gerätespezifikationen des Mikroätztanks zur Verbesserung der Prozessfähigkeit zur vollständigen Entfernung der Kohlenstoffrückstände am Boden des Sacklochs wurde es auf Massenproduktionslinien angewendet. Die erste wesentliche Verbesserung umfasst die Verwendung von Doppelätznuten, um eine genauere Kontrolle der Bissmenge zu ermöglichen. In der ersten Stufe wird der größte Teil des Kohlenstoffs auf der Kupferoberfläche entfernt, und in der zweiten Stufe wird eine frische und saubere Mikroätzlösung verwendet, um zu verhindern, dass die Kohlenstoffpartikel zur Massenproduktionsplatte zurückkehren. In der zweiten Stufe wurde auch die Technologie der Reduzierung von Kupferdraht angewendet, um die Gleichmäßigkeit des Mikroätzens auf der Oberfläche der Leiterplatte erheblich zu verbessern.

Das Reduzieren der Variabilität des Bissbetrags auf der Leiterplattenoberfläche hilft dabei, den gesamten Ätzbetrag am Boden des Sacklochs genau zu steuern. Die Variabilität der Bissmenge wird streng durch die chemische Konzentration, das Düsendesign und die Sprühdruckparameter gesteuert

6. Chemische Verbesserung

Im Hinblick auf die chemische Verbesserung wurden die herkömmlichen Porenreinigungsmittel und Mikroätztränke getestet und modifiziert, wobei die Fähigkeit zur Kontrolle der Bisskorrosion berücksichtigt wurde. Die organischen Zusätze im Reinigungsmittel werden selektiv nur auf der Kupferoberfläche abgeschieden und werden nicht auf dem Harzmaterial abgelagert. Daher werden Kohlenstoffpartikel nur auf dieser speziellen organischen Beschichtung abgelagert. Wenn die Leiterplatte in die Mikroätznut eintritt, weist die organische Beschichtung eine hohe Löslichkeit in der sauren Flüssigkeit auf. Daher wird die organische Beschichtung durch die Säure in der Mikroätzrille entfernt, und gleichzeitig wird die Kupferoberfläche unter den Kohlenstoffpartikeln seitlich geätzt, was das Entfernen von Kohlenstoffpartikeln auf derselben Seite beschleunigen kann.

Ein weiteres Verbesserungsprojekt besteht darin, dass die Verwendung von Zweikomponenten-Mikroätzen die Fähigkeit zur Entfernung von Kohlenstoffpartikeln verbessern und die Mikrorauheit der Kupferfolienoberfläche verringern kann. Lassen Sie die Rauheit der Kupferoberfläche der Trockenfilmhaftung förderlich sein. Die Testergebnisse zeigen, dass der relativ glatte Boden des Sacklochs dazu beiträgt, die Zuverlässigkeit der Beschichtung am Boden des Sacklochs zu verbessern. Nach dem optimierten Direktbeschichtungsprozess der Kohlenstoffserie war die Kupferfolie am Boden des Sacklochs vollständig sauber, wodurch das galvanisierte Kupfer auf dem Kupfergitter auf der Kupferfolie weiter wachsen kann, um die beste Beschichtungshaftung zu erzielen.

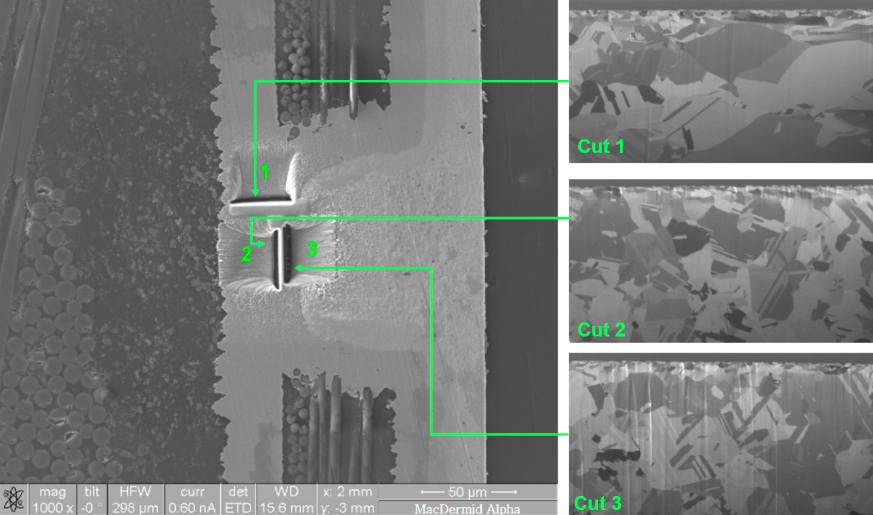

Die Kombination von wichtigen Prozesstanks und spezifischen Verbesserungen bei Chemikalien bildet ein fortschrittliches HDI / mSAP-Verfahren, das für die Herstellung mit ultradünner Kupferfolie geeignet ist. Durch eine einzige Schnittstelle der Kupfer-Kupfer-Direktbindung wird ein kontinuierliches Metallgitter gebildet, das die Zuverlässigkeit von Sacklöchern verbessert. Durch die Behandlung der Mikroätznut kann die ideale Mikrorauheit der Kupferfolie am Boden des Sacklochs als lochfüllendes galvanisiertes Kupfersubstrat verwendet werden. Dies fördert das kontinuierliche Wachstum des Gitters aus galvanisiertem Kupfer am Boden des Sacklochs entlang des Gitters der Kupferfolie. Nach der normalen Hochtemperatur-Wärmebehandlung sind die Kupferkörner in einem Gitter angeordnet und bilden ein vollständiges kontinuierliches Metallgitter.

Die Beobachtung und Analyse von FIB-Schneidproben zur Bildung dünner Scheiben zeigt, dass die Grenzflächenlinien in Korngröße und Struktur einheitlich sind (Abbildung 5). Nach einem Thermoschock oder einem Temperaturwechsel ist die Grenze zwischen der Kupferfolie am Boden des Sacklochs und dem galvanisierten Kupfer schwierig. Es wurde festgestellt, dass es keinen Nano-Hohlraum gibt, für den andere Prozesse anfällig sind, es sei denn, dies wird durch Faktoren wie z als Oxidation oder Verschmutzung.

Durch die fokussierte Ionenstrahlabbildung (FIB) der Grenzfläche zwischen der galvanisierten Kupferschicht und dem Zielkissen ermöglicht die führende direkte Elektroplattierungstechnologie, dass eine starke Kupfer-Kupfer-Bindung unter thermischer Belastung gut funktioniert.

Direkte galvanische Produktionslinien wie "Schwarze Löcher" werden derzeit im Massenproduktionsprozess von alternativen Halbadditiven (mSAP) aus ultradünner 3-Mikrometer-Kupferfolie verwendet. Diese Systeme verwenden verwandte Geräte, die das Ausmaß des Mikroätzens in der Massenproduktion genau steuern. Die mit diesem Gerät hergestellte 12-lagige Leiterplatte hat den IST-Test mit 300 Zyklen bestanden. In den obigen Produkten werden schwarze Löcher in L2 / 10 und L3 / 11 unter Verwendung des mSAP-Prozesses verwendet. Die Größe der Sacklöcher beträgt 80 ~ 100 x 45 μm, und jede Leiterplatte enthält 2 Millionen Sacklöcher.

Verwenden Sie AOI, um den Prozess auf Kohlenstoffrückstände zu überprüfen. Die Inspektionsergebnisse zeigten, dass in der Ausgabe von 5.000 PSM / Monat keine Fehler festgestellt wurden. Das Galvanisieren dieser Leiterplatten erfolgt auf einer Produktionslinie für vertikales kontinuierliches Galvanisieren (VCP). Die innere Schicht übernimmt die Vollplatten-Elektroplattierung des Tent-Etch-Prozesses, und die mSAP-Schicht muss eine Muster-Elektroplattierung sein. Das Bild der Elektronenrückstreuungsbeugung (EBSD) in 6 zeigt die Gleichmäßigkeit der Korngröße an der Grenzfläche zwischen dem Zielkissen und der galvanisierten Kupferschicht.